Una nuova generazione di cella solare fotovoltaica potrebbe partire dal nostro paese.

Un gruppo di lavoro dell’Istituto dei Materiali per l’Elettronica e il Magnetismo del Consiglio Nazionale delle Ricerche di Parma (IMEM-Parma) ha, infatti, portato a termine una ricerca per migliorare le tecniche di produzione di energia elettrica da solare fotovoltaico, mettendo a punto una cella solare a film sottile, dotata di alti standard di efficienza e in grado di funzionare anche a temperature inferiori di quelle impiegate in simili tecniche industriali.

Dopo tre anni di lavoro, la ricerca finanziata dal Ministero dello Sviluppo Economico, ha portato a termine un prodotto in grado di superare gli standard di efficienza delle celle attualmente in commercio (come rapporto tra l’energia elettrica prodotta e l’energia solare incidente) e di rendere il processo di sviluppo industriale meno costoso e a basso impatto ambientale.

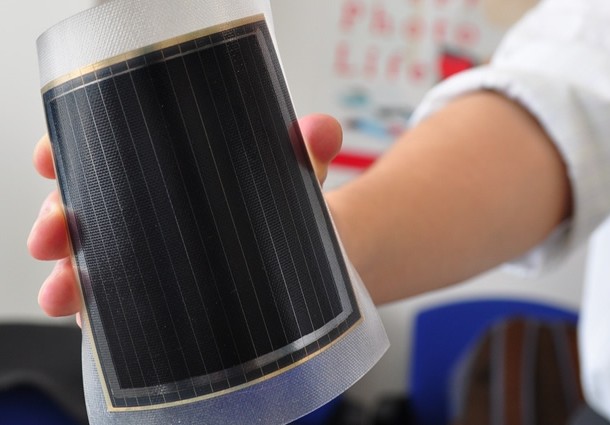

Siamo ancora nell’ambito del fotovoltaico di seconda generazione, ovvero di quello in cui sono impiegate tecnologie a film sottile al posto del silicio cristallino. Questa tecnologia, oltre ad utilizzare una minore quantità di silicio, consente di ottenere moduli di minore spessore (non superiore a qualche micron), rispetto a quelli della prima generazione, ed offrono una maggiore flessibilità dal punto di vista meccanico.

I moduli – a differenza delle celle monocristalline o multicristalline di silicio di prima generazione (presenti sul mercato mondiale con quote comprese tra il 90% e il 95%)- sono realizzati con strati sottili di materiali semiconduttori microcristallini, come il silicio amorfo, il di-seleniuro di rame indio gallio, il tellurio di cadmio, che si prestano alla deposizione in strati su lamine di sostegno.

Questa tecnologia, offre il vantaggio di molteplici applicazioni grazie alle caratteristiche di elasticità della lamina in grado di adattarsi alle forme più varie, con caratteristiche anche di semitrasparenza.

Ci sono, tuttavia, anche diverse controindicazioni nell’uso di queste tipologie di materiali che riguardano la “tenuta” in termini di efficienza e l’inquinamento prodotto dall’uso di questi materiali che, ad eccezione del silicio amorfo, presentano caratteristiche di tossicità, con conseguenti problematiche di smaltimento a fine vita, oltre che alle necessarie precauzioni da applicare per la messa in sicurezza durante il loro periodo di attività.

L’interesse per questa tecnologia -anche per le caratteristiche di efficienza- ha portato a intensificare le ricerche e ad ottenere risultati interessanti.

«Il materiale policristallino impiegato per realizzare i film sottili, noto con l’acronimo di Cigs (lega di rame, indio, gallio e selenio) è ideale per applicazioni fotovoltaiche soprattutto perché assorbe la luce in modo molto efficiente. –spiega in un’intervista comparsa su Nova, Massimo Mazzer dell’IMEM-CNR– È però complesso da sintetizzare sotto forma di film sottile mantenendo le necessarie caratteristiche di composizione chimica e di struttura cristallina, e la produzione su scala industriale non è finora decollata a causa degli alti costi».

Il gruppo di Parma, tramite questa ricerca, è riuscito nell’obiettivo di superare queste criticità.

Il procedimento messo a punto permette la deposizione del film sottile sul materiale di supporto (una superficie di 16×16 cm) a una temperatura di oltre 200 gradi inferiore a quella oggi dichiarata da altri centri di ricerca e di preparare la lega che compone il film senza bisogno dei trattamenti di arricchimento del selenio che oltre che inquinanti sono anche in parte tossici, superando, di fatto, le tecniche industriali attualmente in uso.

Il processo utilizzato dal gruppo di lavoro dell’IMEM-CNR prevede la vaporizzazione della lega metallica per depositarla sotto forma di plasma (gas caldo), sul supporto rappresentato direttamente da un costituente del sistema edile, ad esempio una tegola. Verrà poi impiegato, per esempio, nell’edilizia. Con questo sistema si riesce a rendere utile oltre il 90% del materiale evaporato con scarti minimi rispetto ad altre tecniche. Secondo stime attendibili, con questo procedimento si prevede una riduzione del 50% dei costi non legati al materiale. L’obiettivo è arrivare a 700 euro per KW installato contro i 1.500 di oggi.